Estrusori per applicazioni speciali

Da sempre pronti a cimentarsi in nuovi settori applicativi, COMAC si propone oggi come partner nello sviluppo di processi produttivi customizzati.

Le applicazioni su larga scala e il continuo miglioramento dell'atteggiamento eco-friendly dei consumatori sta rendendo i prodotti biodegradabili sempre più richiesti in diversi processi di compounding.

Le applicazioni su larga scala e il continuo miglioramento dell'atteggiamento eco-friendly dei consumatori sta rendendo i prodotti biodegradabili sempre più richiesti in diversi processi di compounding.

Sfruttando il nostro know how, costruito nei più diversi settori produttivi della plastica, abbiamo sviluppato soluzioni personalizzate per i biomateriali (es. PLA, a base di amido, polimeri e compounding di biomateriali).

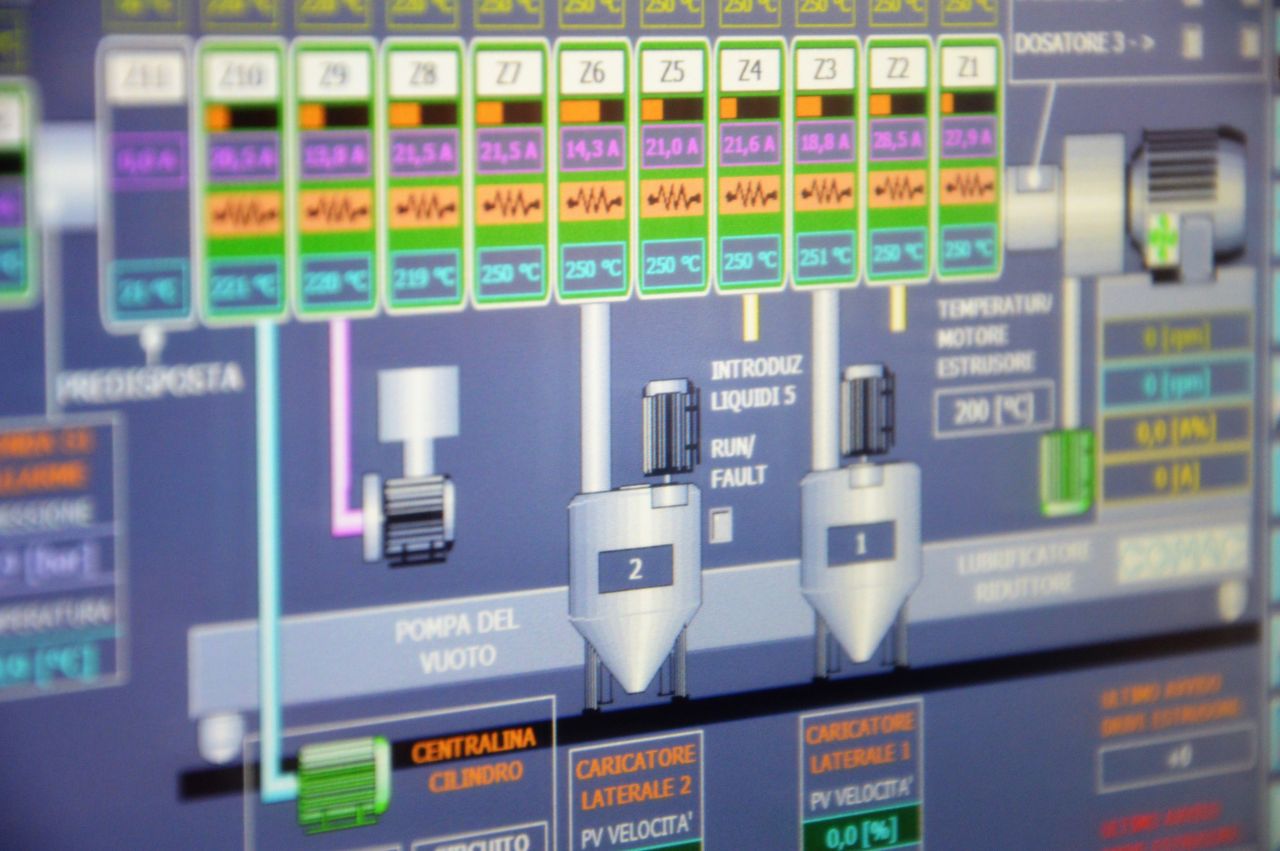

L'utilizzo del nostro estrusore bivite, progettato per una miscelazione "dolce", con specifici sistemi di degasaggio e iniezione di liquidi, ci permette di ottenere risultati ottimali in termini di qualità e capacità produttiva.

Gli estrusori bivite corotanti di COMAC sono adatti per la polimerizzazione continua TPU.

L'estrusore è configurato per l'alimentazione diretta di monomeri liquidi mediante opportune unità di dosaggio dotate di pompe dosatrici; l'intero sistema di termoregolazione consente un perfetto controllo della temperatura con conseguente raggiungimento del grado obiettivo di polimerizzazione. La geometria delle viti impedisce la degradazione del polimero

Domanda di elevate proprietà meccaniche, riduzione del peso e problemi di riciclaggio nel mercato automobilistico, spingono i produttori a sviluppare nuove tecnologie e materiali.

Domanda di elevate proprietà meccaniche, riduzione del peso e problemi di riciclaggio nel mercato automobilistico, spingono i produttori a sviluppare nuove tecnologie e materiali.

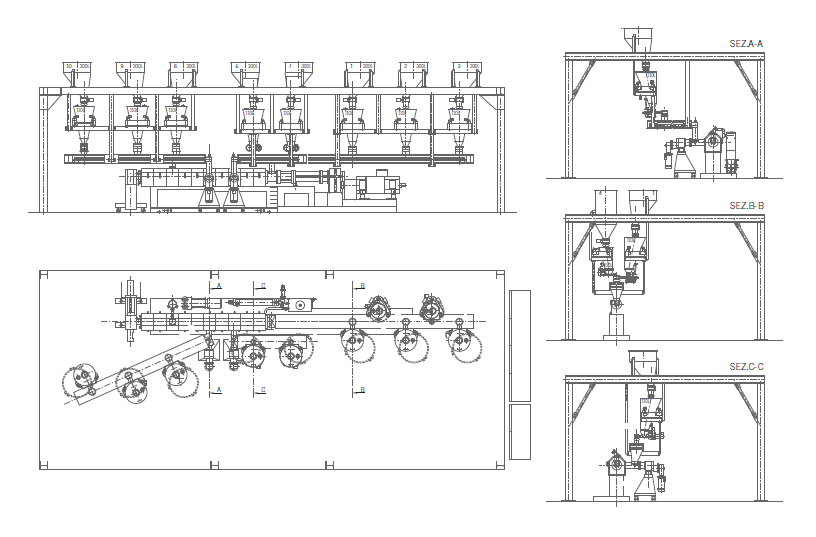

Seguendo questa tendenza, COMAC ha sviluppato uno speciale impianto con una soluzione di elaborazione innovativa con cui le fibre di vetro vengono miscelate in una matrice polimerica producendo fogli rinforzati antiurto in un processo di estrusione continua.

Questo impianto di estrusione alimenta macchine per lo stampaggio a compressione in linea per la realizzazione di pannelli sottoscocca per autoveicoli (es .: pannelli interni delle portiere), coperture ecc.

Il processo consente la produzione di parti con proprietà meccaniche più elevate rispetto ai normali sistemi di stampaggio a compressione di fibre lunghe.

La matrice termoplastica consente un facile riciclaggio a fine vita delle parti stampate.

Ulteriori vantaggi sono il massimo controllo della qualità, la riduzione degli scarti e un'alta resa.

Il nostro know-how sulla rigenerazione dei rifiuti PET si concentra sugli impianti per la produzione di granuli rigenerati per lo stampaggio a iniezione e altre applicazioni, ma anche su soluzioni integrate per il riciclaggio diretto in prodotti.

Con una corretta progettazione degli estrusori (geometria della vite, sistemi di degasaggio, ecc.) la de-polimerizzazione può essere drasticamente limitata o evitata; noi di Comac siamo in grado di sviluppare soluzioni senza essiccatore altamente performanti e affidabili per l'estrusione di rifiuti PETapplicata in collaborazione con i principali produttori di sezioni di linee a valle.

Tra gli altri campi di applicazione, gli impianti di estrusione per la produzione di hot melt ( sticks o granuli) rappresentano un esempio interessante in cui configurazioni sofisticate dei sistemi di dosaggio e degli estrusori stessi sono i punti chiave per ottenere le caratteristiche desiderate del prodotto da formulazioni complesse che coinvolgono una varietà di ingredienti.

Tra gli altri campi di applicazione, gli impianti di estrusione per la produzione di hot melt ( sticks o granuli) rappresentano un esempio interessante in cui configurazioni sofisticate dei sistemi di dosaggio e degli estrusori stessi sono i punti chiave per ottenere le caratteristiche desiderate del prodotto da formulazioni complesse che coinvolgono una varietà di ingredienti.